玻璃加工中心

可加工玻璃类型:

应用领域:

产品特性

- 种类:卧式加工中心,立式钻铣机,立式加工中心

- 集钻孔、铣槽、磨边、抛光及纂刻功能于一体

- 12000 rpm 大功率高端电主轴,超长寿命

- 专利气密封及定子注胶防水技术

- 超高精度及结构稳定性

- CAM软件自动识别系统,工艺程序高效可靠

- 操作简单,全自动控制

- 刀具中心内冷及刀具外冷,冷却效果好

- 刀具路径优化,减少空行程,缩短时间

- 横梁、床身采用全新结构,高强度与稳定性

- 全新大容量可翻转刀库

- 无加工干涉区,吸盘独立控制

- 自动吸盘可吸住任意尺寸玻璃

- 大尺寸玻璃加工压紧固定稳定,防止加工振动

- X,Y,Z轴移动速度快

- 自动刀具尺寸测量装置

- 刀具实时补偿功能,抛光效果好

- 优质刀具材料,更高的玻璃加工质量

- 主轴内部线圈采用全密封设计

- 高度刚性结构,提高两倍加速度

- 高度平整工作台平面,确保最佳加工效果

- 低磨损,使用多年后机器仍保持高精度

- 最低程度的机械磨损,几乎免维护

- 玻璃定位方便快捷,减少40%的时间

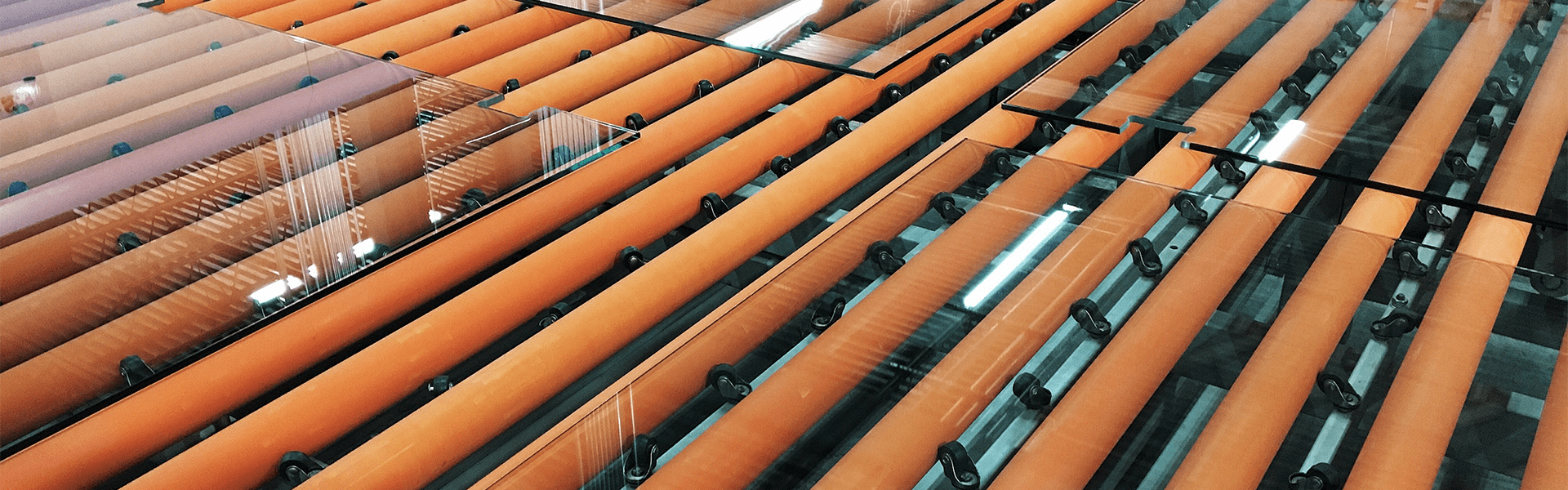

- 玻璃支撑滚轮和吸盘在铣削时抑制加工振动

- 可加工各种形状的玻璃

- 集中自动供油润滑系统

- 高精度伺服电机驱动各轴,数字控制系统

- 高精度滚珠丝杠及直线导轨

工作原理和结构简介

玻璃加工中心主要分为三种:卧式玻璃加工中心,立式玻璃钻铣机,立式玻璃加工中心。

玻璃加工中心适用于不同厚度和尺寸的平板玻璃的钻孔、铣形、磨边及抛光。设备采用计算机数控系统,实现对每个加工轴的控制,具有非常高的控制精度。通过CAM/CAD软件生成加工图形,可以在短时间内完成复杂的工作,加工出高品质的玻璃。

1. 立式钻铣加工中心

该系列高端的立式五轴夹钳式玻璃加工中心用于玻璃钻孔,铣形,倒角,内圆磨边等。设备具有很高的加工效率和加工质量:高端的数控操作系统对各伺服轴精准控制;自主研发大功率电主轴;夹钳式机构对玻璃进行固定,不伤LOW-E膜;加工区带有成组的压轮和靠轮,可提高玻璃在加工过程中的稳定性。

立式钻铣主要应用于:卫浴玻璃,建筑玻璃(无框玻璃门,玻璃幕墙,玻璃楼梯)等。

设备优势主要有:双主轴对钻:实现高精度、高质量钻孔;带有内部图形的大板玻璃及部分异形玻璃的加工;便于与立式清洗机组成加工+清洗的自动化连线;占地面积小,便于上料,尤其是大板玻璃,优势明显。

2. 吸盘式立式加工中心

该系列吸盘式立式加工中心一机多用,可以对玻璃外轮廓及内部图形进行钻、铣、磨、抛光等加工。自主研发大功率电主轴、前主轴头带有C轴旋转及辅助夹紧机构、前后主轴带有智能水套,从而确保加工极高的效率及加工质量。采用吸盘组对玻璃进行传动及固定,每个吸盘独立控制,避免产生加工干涉区,且不伤LOW-E膜。

设备优势主要有:磨削或抛光大板异形玻璃的周边及内部图形;双头对钻,实现高精度、高质量钻孔;便于与立式清洗机组成加工+清洗的自动化连线。

3. 卧式三轴加工中心

卧式三轴加工中心可以对常规图形及异形玻璃的外轮廓及内部图形进行钻、铣、磨、抛光等加工。加工时使用定位柱对玻璃进行定位,定位后吸盘将玻璃固定,随后进行加工。系统具备抛光实时补偿功能,确保高质量的抛光效果。

4. 卧式四轴加工中心

卧式四轴加工中心在卧式三轴加工中心的基础上增加了主轴的C轴旋转功能,并配备了直角加工头,使其不仅可以对常规图形及异形玻璃的外轮廓及内部图形进行钻、铣、磨、抛光等加工,还可以使用直角加工头连接碗轮对超厚的大板玻璃的外轮廓进行铣削加工,加工效率比使用普通铣刀提高3倍以上。

5. 卧式五轴加工中心

卧式五轴加工中心配有自主研发的AC轴双摆角电主轴,具有X、Y、Z三个直线运动轴和A、C两个旋转运动轴,并可实现任意四轴联动,除了具备卧式三轴、卧式四轴加工中心的所有功能外,还具有加工异形斜边和刻花等特殊加工功能。

返回列表

返回列表